- เครื่องของเรา

- เครื่องเคลือบ

- เครื่องจักรเสริมและวัสดุ

- สารละลาย

- ค้นหาตามอุตสาหกรรมแอปพลิเคชัน

- ค้นหาตามวัสดุการผลิต

- ค้นหาตามรุ่นกลไก

-

- เกี่ยวกับ OYANG

หมวดจำนวน:957 การ:บรรณาธิการเว็บไซต์ เผยแพร่: 2567-09-26 ที่มา:เว็บไซต์

พร้อมที่จะรับมือกับข้อบกพร่องในการพิมพ์เฟล็กโซและเพิ่มผลผลิตแล้วหรือยัง? กำจัดการหยุดทำงานที่มีราคาแพงและยินดีต้อนรับกระบวนการพิมพ์ที่มีประสิทธิภาพมากขึ้นด้วยแผนภูมิการวินิจฉัยโดยละเอียดและคำแนะนำในการแก้ไขปัญหาสำหรับข้อบกพร่องในการพิมพ์เฟล็กโซ

คู่มือนี้ครอบคลุมข้อบกพร่องในการพิมพ์เฟล็กโซทั่วไป 15 ข้อ โดยให้ข้อมูลเชิงลึกเกี่ยวกับวิธีการระบุข้อบกพร่อง ผลกระทบที่เป็นไปได้ สาเหตุที่เป็นไปได้ และวิธีการเพิ่มประสิทธิภาพการพิมพ์ของคุณเพื่อป้องกันหรือแก้ไขปัญหาเหล่านี้ก่อนที่จะแชร์คำแนะนำทั่วไป

การพิมพ์เฟล็กโซเป็นกระบวนการพิมพ์ที่โดดเด่นสำหรับบรรจุภัณฑ์ โดยคิดเป็นสัดส่วนมากกว่า 65% ของตลาดการพิมพ์บรรจุภัณฑ์ทั่วโลกในปี 2023 อุตสาหกรรมบรรจุภัณฑ์เพียงอย่างเดียวมีมูลค่าประมาณ 440 พันล้านดอลลาร์ในปี 2023 โดยเน้นย้ำถึงความสำคัญของการรักษาคุณภาพการพิมพ์และลดข้อบกพร่องให้เหลือน้อยที่สุด เวลาหยุดทำงานที่เกิดจากข้อบกพร่องอาจส่งผลกระทบอย่างมากต่อประสิทธิภาพการผลิต ส่งผลให้บริษัทการพิมพ์ต้องสูญเสียรายได้สูงสุดถึง 1,000 เหรียญสหรัฐต่อชั่วโมง

เราจะสำรวจข้อบกพร่องที่พบบ่อยที่สุดในการพิมพ์เฟล็กโซกราฟี เราจะหารือเกี่ยวกับข้อบกพร่องแต่ละข้อ:

วิธีการระบุมัน

อิทธิพลต่อคุณภาพการพิมพ์

สาเหตุที่แท้จริง

วิธีเพิ่มประสิทธิภาพหรือแก้ไขปัญหา

| ข้อบกพร่อง | ผลกระทบต่อการมองเห็น | สาเหตุหลัก | การเพิ่มประสิทธิภาพ |

|---|---|---|---|

| กำไรจากจุดมากเกินไป | จุดมีขนาดใหญ่กว่าที่ตั้งใจไว้ | แรงกดดันส่วนเกิน | ลดแรงกดดัน ตรวจสอบความหนืดของหมึก |

| เครื่องหมายเกียร์ (แถบ) | เส้นแสงและเส้นมืดสลับกัน | เกียร์สึกหรอ | การบำรุงรักษาและการหล่อลื่นอย่างสม่ำเสมอ |

| เอฟเฟกต์รัศมี | เส้นหมึกจางๆ รอบรูปภาพ | แรงกดดันส่วนเกิน | ปรับความเร็วของกระบอกสูบต่อราง |

| ขนนก | หมึกกระจายเกินขอบที่ต้องการ | การสะสมของหมึก | ทำความสะอาดพาหะรูปภาพ ปรับแรงกด |

| โดนัท | จุดบนหน้าจอบิดเบี้ยวโดยมีจุดว่างตรงกลาง | แผ่นหรือกระบอกบวม | ใช้ปลอกอีลาสโตเมอร์ที่ทนต่อตัวทำละลาย |

| ข้ามออก | ส่วนที่พิมพ์หายไปหรือจาง | กดการสั่นสะเทือน | รักษาความหนืดของหมึก ตรวจสอบการกด |

| การลงทะเบียนผิดพลาด | สีและองค์ประกอบไม่ตรงแนว | การจัดแนวแผ่นไม่ตรง | ตรวจสอบการลงทะเบียนแผ่นป้ายให้ถูกต้อง |

| รูปภาพที่มีรอยด่าง | ความหนาแน่นของสีไม่สม่ำเสมอ | การถ่ายโอนหมึกไม่ดี | ทำความสะอาดลูกกลิ้งอะนิล็อกซ์ ปรับปริมาตรของเซลล์ |

| กรอก | รายละเอียดเล็กๆ น้อยๆ ที่เต็มไปด้วยหมึกส่วนเกิน | ปัญหาการถ่ายโอนหมึก | ลดแรงกด ตรวจสอบความหนืดของหมึก |

| การเชื่อม | องค์ประกอบการออกแบบเชื่อมต่อกันเนื่องจากมีหมึกล้น | แรงดันสูง | ลดแรงกด ปรับปริมาณหมึก |

| การปักหมุด | จุดเล็กๆ ที่ไม่ได้พิมพ์บนพื้นผิว | ลูกกลิ้ง anilox สกปรก | ทำความสะอาดลูกกลิ้งอนิล็อกซ์ ปรับความเร็วการอบแห้ง |

| พิมพ์สกปรก | จุดและอนุภาคสิ่งสกปรกในหมึก | การปนเปื้อน | ทำความสะอาดส่วนประกอบของแท่นพิมพ์ ควบคุมหมึก |

| ผี | ภาพซ้ำจางๆ ควบคู่ไปกับต้นฉบับ | การสะสมของหมึก | ทำความสะอาดตัวพารูปภาพ ลดความหนาของหมึก |

| การพูดเหลวไหล | หมึกเลอะไปในทิศทางของวัสดุพิมพ์ | พื้นผิวลื่นไถล | ปรับความตึงของราง ลดแรงกด |

| ช่องว่าง | ช่องว่างที่ไม่ได้พิมพ์ในภาพ | ความอดอยากหมึก | ขจัดฟองอากาศ ทำความสะอาดลูกกลิ้งอนิล็อกซ์ |

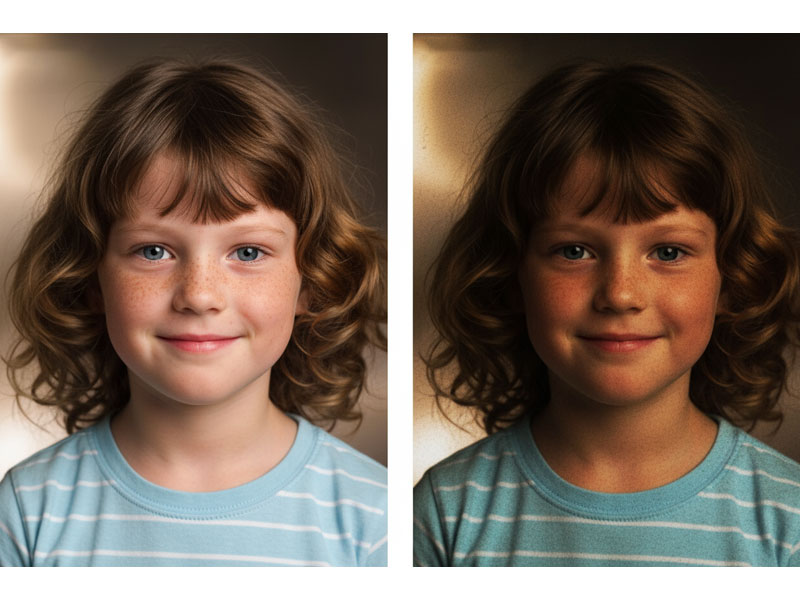

วิธีการระบุ:

จุดในการออกแบบของคุณดูใหญ่เกินตั้งใจ ทำให้ภาพดูมืดลงหรือมีรายละเอียดน้อยลง

อิทธิพลที่เป็นไปได้:

การเพิ่มจุดมากเกินไปจะลดความชัดเจนในการพิมพ์และความละเอียดของภาพ นี่เป็นปัญหาอย่างยิ่งสำหรับงานพิมพ์ที่มีความละเอียดสูงหรือรายละเอียดปลีกย่อย ตามข้อมูลอุตสาหกรรม การเพิ่มจุดมากเกินไปเป็นสาเหตุเกือบ 25% ของการร้องเรียนด้านคุณภาพการพิมพ์ในการพิมพ์เฟล็กโซ

สาเหตุที่เป็นไปได้:

แรงดันสูง ระหว่างแผ่นพิมพ์และวัสดุพิมพ์

การบวมของแผ่น มักเกิดจากหมึกหรือตัวทำละลายที่มีฤทธิ์รุนแรง

ความหนืดของหมึกไม่ถูกต้องหรือมีปริมาตรเซลล์อะนิล็อกซ์มากเกินไป

วิธีเพิ่มประสิทธิภาพ:

ลดแรงกดในการพิมพ์เป็นการพิมพ์แบบ 'จูบ'

เปลี่ยนไปใช้ปลอกยางแบบกลม (ITR) เพื่อลดอาการบวม

ปรับปริมาณแอนนิล็อกซ์และความหนืดของหมึก

| พารามิเตอร์ | การตั้งค่าที่เหมาะสมที่สุด |

|---|---|

| ความดันการพิมพ์ | 'จูบ' ความประทับใจ น้อยที่สุด |

| ปริมาตรเซลล์อะนิล็อกซ์ | ปานกลาง ขึ้นอยู่กับประเภทของหมึก |

| ความหนืดของหมึก | สม่ำเสมอและเหมาะสม |

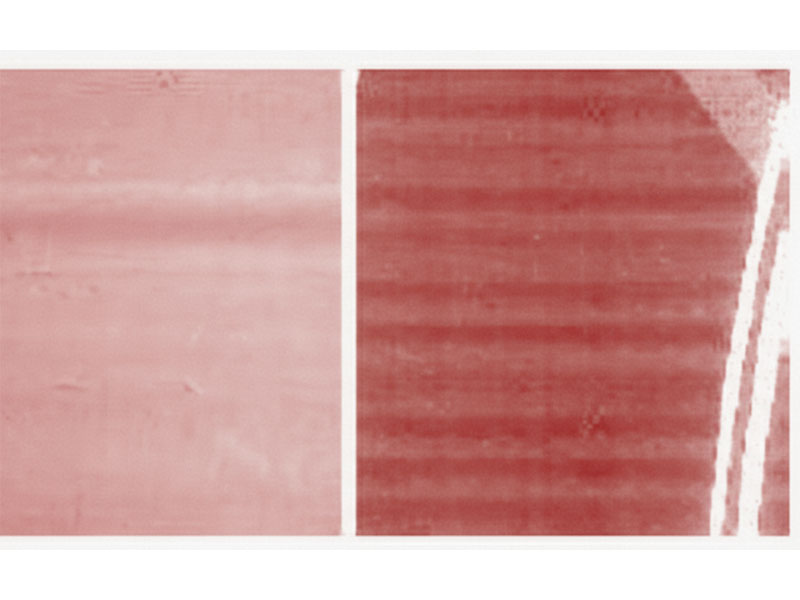

วิธีการระบุ:

มองหาแถบแสงและความมืดสลับกันที่ตั้งฉากกับทิศทางของรางของวัสดุพิมพ์

ผลกระทบที่อาจเกิดขึ้น:

เครื่องหมายรูปเฟืองรบกวนความสม่ำเสมอของการพิมพ์ ทำให้ดูไม่เป็นมืออาชีพ โดยมักจะได้ยินเสียงในระหว่างกระบวนการพิมพ์ และเป็นสาเหตุหลักของความบกพร่องทางการมองเห็น ซึ่งคิดเป็นมากถึง 18% ของข้อบกพร่องในการพิมพ์เฟล็กโซ

สาเหตุที่เป็นไปได้:

เกียร์สึกหรอหรือมีขนาดไม่เหมาะสม

แรงกดดันมากเกินไป

การหล่อลื่นเกียร์ไดรฟ์ไม่ดี

วิธีเพิ่มประสิทธิภาพ:

ตรวจสอบและเปลี่ยนเกียร์ที่สึกหรอเป็นประจำ

ตรวจสอบให้แน่ใจว่ามีการหล่อลื่นที่เหมาะสมเพื่อป้องกันการสึกหรอของเกียร์

ปรับการตั้งค่าแรงกดเพื่อหลีกเลี่ยงการสึกหรอของส่วนประกอบทางกลมากเกินไป

วิธีการระบุ:

หมึกปรากฏเกินพื้นที่ที่ต้องการพิมพ์ ทำให้เกิด 'รัศมี' รอบๆ การออกแบบ

อิทธิพลที่เป็นไปได้:

เอฟเฟกต์รัศมีทำให้งานพิมพ์ดูเบลอหรือมีรอยเปื้อน โดยเฉพาะบริเวณขอบ ข้อบกพร่องนี้เป็นปัญหาอย่างยิ่งในการพิมพ์เฟล็กโซความละเอียดสูง

สาเหตุที่เป็นไปได้:

มีแรงกดบนกระบอกพิมพ์มากเกินไป

การถ่ายโอนหมึกมากเกินไป

ความเร็วไม่ตรงกันระหว่างกระบอกสูบและราง

วิธีเพิ่มประสิทธิภาพ:

ลดแรงกดในการพิมพ์

ปรับความเร็วของกระบอกสูบต่อรางเพื่อให้แน่ใจว่ามีการจัดตำแหน่งที่เหมาะสม

ตรวจสอบอัตราการถ่ายโอนหมึกและแก้ไขหากจำเป็น

วิธีการระบุ:

หมึกกระจายเกินพื้นที่ที่ต้องการพิมพ์ คล้ายกับเส้นโครงคล้ายขนของขนนก

ผลกระทบที่อาจเกิดขึ้น:

ขนนกลดความคมชัดของภาพ ทำให้งานพิมพ์ดูไม่เป็นมืออาชีพ เป็นเรื่องปกติโดยเฉพาะในงานที่มีรายละเอียดปลีกย่อยหรือข้อความขนาดเล็ก

สาเหตุที่เป็นไปได้:

แรงกดดันที่มากเกินไประหว่างกระบอกสูบและสารตั้งต้น

หมึกสะสมรอบๆ จุด

ตัวพารูปภาพสกปรกหรือเศษวัสดุบนพื้นผิว

วิธีเพิ่มประสิทธิภาพ:

ทำความสะอาดพาหะรูปภาพและวัสดุพิมพ์อย่างสม่ำเสมอ

ปรับการตั้งค่าแรงกดเพื่อหลีกเลี่ยงการพิมพ์ทับ

ตรวจสอบให้แน่ใจว่าความหนืดของหมึกมีความสมดุลเพื่อป้องกันการสะสมตัว

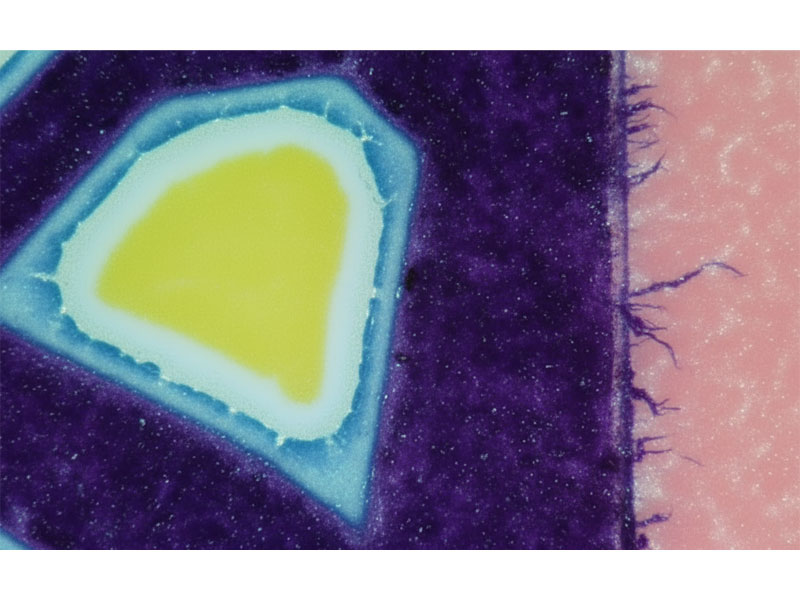

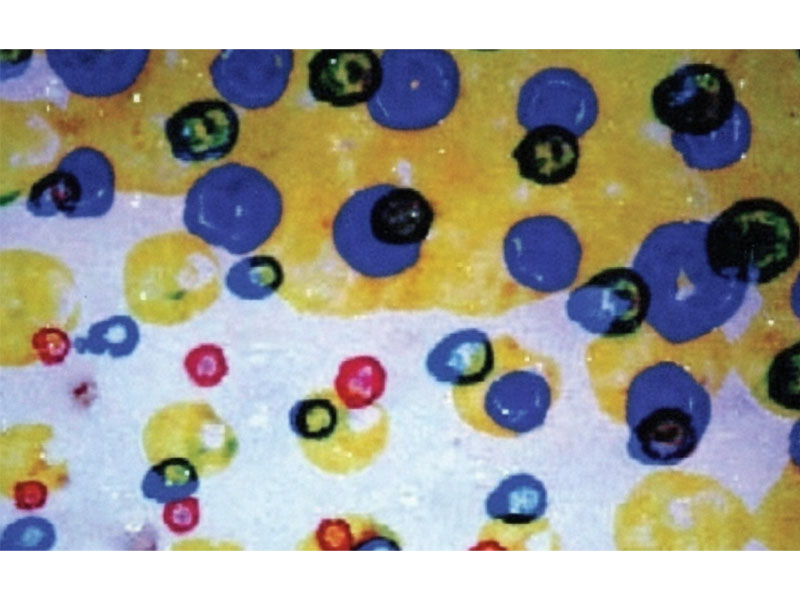

วิธีการระบุ:

จุดบนหน้าจอปรากฏเบลอและบิดเบี้ยว โดยมีจุดว่างหรือกึ่งว่างตรงกลาง คล้ายโดนัท

ผลกระทบที่อาจเกิดขึ้น:

ข้อบกพร่องรูปโดนัททำให้ภาพที่ตั้งใจบิดเบือน ส่งผลให้คุณภาพการพิมพ์ลดลงอย่างมาก ข้อบกพร่องนี้มีแนวโน้มที่จะเกิดขึ้นกับหน้าจอการพิมพ์ที่ละเอียดกว่าและรายละเอียดที่เล็กกว่า

สาเหตุที่เป็นไปได้:

การบวมของกระบอกหรือแผ่น มักเกิดจากหมึกและตัวทำละลายที่มีฤทธิ์รุนแรง

การถ่ายโอนหมึกไม่สม่ำเสมอ

วิธีเพิ่มประสิทธิภาพ:

ใช้ปลอกอีลาสโตเมอร์ที่ทนต่อตัวทำละลาย

ตรวจสอบความสมบูรณ์ของกระบอกสูบและเพลทอย่างสม่ำเสมอ เปลี่ยนส่วนประกอบที่สึกหรอตามความจำเป็น

วิธีการระบุ:

ส่วนของงานพิมพ์จางเกินไปหรือหายไปเลย

อิทธิพลที่เป็นไปได้:

ข้ามผลลัพธ์ในการพิมพ์ที่ไม่สมบูรณ์ ซึ่งสร้างความเสียหายอย่างยิ่งกับบล็อคสีขนาดใหญ่หรือการออกแบบที่ต่อเนื่อง

สาเหตุที่เป็นไปได้:

การสั่นสะเทือนหรือการเยื้องศูนย์ในกลไกการกด

ความหนืดของหมึกหรือปัญหาค่า pH

เพลางอหรือส่วนประกอบที่ไม่กลม

วิธีเพิ่มประสิทธิภาพ:

ตรวจสอบกลไกการกดและตรวจสอบให้แน่ใจว่าส่วนประกอบทั้งหมดอยู่ในแนวที่ถูกต้อง

รักษาคุณสมบัติของหมึกให้สม่ำเสมอเพื่อหลีกเลี่ยงความไม่สอดคล้องกันในการพิมพ์

ตรวจสอบและกำจัดการสั่นสะเทือนในการกด

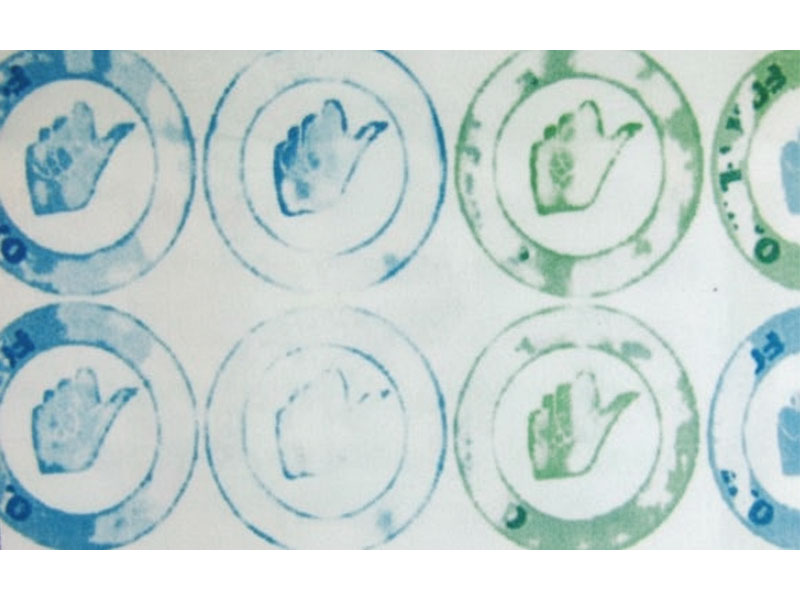

วิธีการระบุ:

สีหรือองค์ประกอบการออกแบบไม่สอดคล้องกัน ทำให้ภาพเบลอหรือเลื่อน

ผลกระทบที่อาจเกิดขึ้น:

การลงทะเบียนผิดพลาดเป็นหนึ่งในข้อบกพร่องที่เห็นได้ชัดเจนที่สุด โดยเฉพาะอย่างยิ่งในการพิมพ์หลายสี มันส่งผลกระทบอย่างรุนแรงต่อความแม่นยำของผลิตภัณฑ์ขั้นสุดท้าย

สาเหตุที่เป็นไปได้:

การจัดตำแหน่งแผ่นไม่ถูกต้อง

ปัญหาความตึงเครียดของเว็บ

การสึกหรอของกระบอกสูบหรือแผ่น

วิธีเพิ่มประสิทธิภาพ:

ปรับเทียบและจัดเรียงเพลตอย่างสม่ำเสมอก่อนพิมพ์

รักษาแรงตึงของรางให้สม่ำเสมอเพื่อหลีกเลี่ยงการขยับระหว่างการพิมพ์

เปลี่ยนกระบอกสูบหรือเพลทที่สึกหรอเพื่อป้องกันการลงทะเบียนผิดพลาด

วิธีการระบุ:

พื้นที่สีทึบมีความแตกต่างกันอย่างเห็นได้ชัดในด้านความหนาแน่นของงานพิมพ์และเฉดสี

อิทธิพลที่เป็นไปได้:

รูปภาพที่มีรอยด่างทำให้งานพิมพ์ดูไม่สม่ำเสมอและไม่สอดคล้องกัน ข้อบกพร่องนี้พบได้ทั่วไปในการพิมพ์บรรจุภัณฑ์ซึ่งมีพื้นที่สีทึบขนาดใหญ่อยู่ทั่วไป

สาเหตุที่เป็นไปได้:

การถ่ายเทหมึกระหว่างลูกกลิ้งอะนิล็อกซ์และวัสดุพิมพ์ไม่ดี

ลูกกลิ้งอะนิล็อกซ์สกปรกหรือเสียหาย

วิธีเพิ่มประสิทธิภาพ:

ทำความสะอาดลูกกลิ้งอนิล็อกซ์เป็นประจำเพื่อให้แน่ใจว่ามีการถ่ายโอนหมึกอย่างเหมาะสม

ปรับปริมาตรเซลล์อะนิล็อกซ์ให้ตรงกับความต้องการหมึกของวัสดุพิมพ์

วิธีการระบุ:

รายละเอียดเล็กๆ น้อยๆ ภายในงานพิมพ์เต็มไปด้วยหมึกส่วนเกิน ส่งผลให้ภาพเบลอและมีความละเอียดต่ำ

อิทธิพลที่เป็นไปได้:

การกรอกข้อมูลอาจทำให้คุณภาพของการออกแบบที่ซับซ้อนหรือข้อความละเอียดลดลงอย่างมาก ทำให้ไม่สามารถอ่านหรือจดจำได้

สาเหตุที่เป็นไปได้:

การถ่ายโอนหมึกส่วนเกินเนื่องจากแรงดันสูงหรือการตั้งค่าแอนนิล็อกซ์ไม่ถูกต้อง

ความหนืดของหมึกต่ำเกินไป

วิธีเพิ่มประสิทธิภาพ:

ลดแรงกดดันระหว่างกระบอกสูบและซับสเตรต

ตรวจสอบความหนืดของหมึกที่ถูกต้องและปรับปริมาตรเซลล์แอนิล็อกซ์ให้เหมาะสม

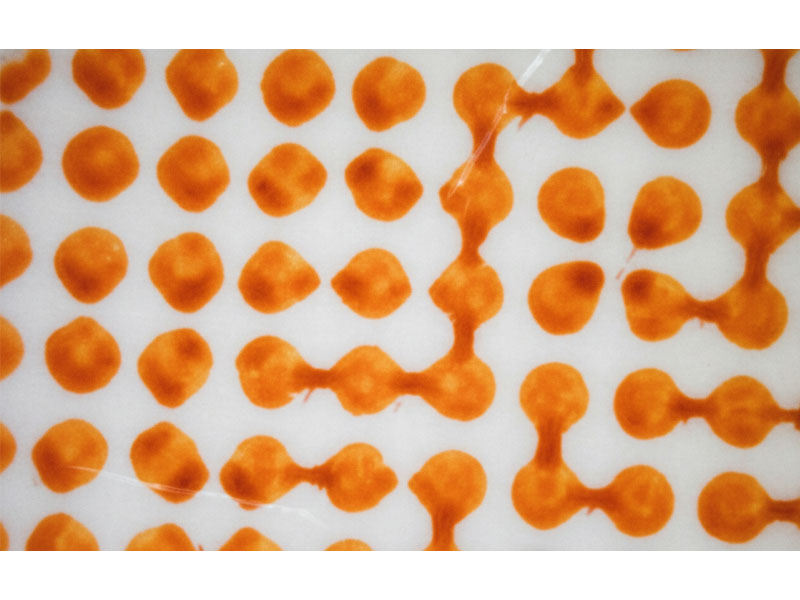

วิธีการระบุ:

องค์ประกอบการออกแบบที่ควรแยกออกจากกัน

เนื่องจากหมึกส่วนเกิน ทำให้เกิดการเชื่อมต่อโดยไม่ได้ตั้งใจ

อิทธิพลที่เป็นไปได้:

การเชื่อมโยงนำไปสู่การสูญเสียรายละเอียดและอาจบิดเบือนการออกแบบที่ต้องการได้

สาเหตุที่เป็นไปได้:

หมึกมากเกินไปบนพาหะรูปภาพ

แรงกดมากเกินไปหรือการถ่ายโอนหมึกไม่ดี

วิธีเพิ่มประสิทธิภาพ:

ลดแรงกดและควบคุมการถ่ายโอนหมึกอย่างระมัดระวังยิ่งขึ้น

ตรวจสอบให้แน่ใจว่าปริมาณเซลล์แอนนิล็อกซ์ที่เหมาะสมสำหรับหมึกที่ใช้

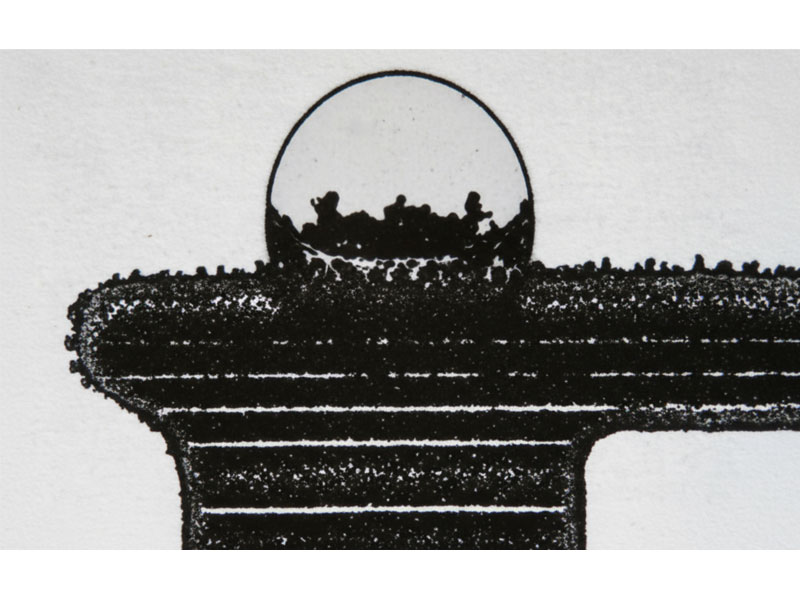

วิธีการระบุ:

จุดเล็กๆ ที่ไม่ได้พิมพ์ออกมาซึ่งมีลักษณะคล้ายรูเข็มปรากฏบนพื้นผิว

อิทธิพลที่เป็นไปได้:

การปักหมุดจะทำให้งานพิมพ์สีทึบ และสังเกตเห็นได้ชัดเจนเป็นพิเศษในบล็อคสีขนาดใหญ่

สาเหตุที่เป็นไปได้:

ลูกกลิ้งอะนิล็อกซ์สกปรก

หมึกแห้งเร็วเกินไป

พื้นผิวของวัสดุพิมพ์ไม่สม่ำเสมอ

วิธีเพิ่มประสิทธิภาพ:

ทำความสะอาดลูกกลิ้งอนิล็อกซ์ให้สะอาดก่อนพิมพ์

ปรับความเร็วการแห้งของหมึกและตรวจสอบความสม่ำเสมอของพื้นผิวของวัสดุพิมพ์

วิธีการระบุ:

มีจุด สิ่งสกปรก หรือฝุ่นละอองฝังอยู่ในหมึก ทำให้เกิดลักษณะที่สกปรกหรือมีรอยด่าง

ผลกระทบที่อาจเกิดขึ้น:

งานพิมพ์ที่สกปรกจะลดคุณภาพของภาพและส่งผลเสียอย่างยิ่งในพื้นที่ที่มีความละเอียดสูง เช่น ฉลากผลิตภัณฑ์หรือบรรจุภัณฑ์

สาเหตุที่เป็นไปได้:

สารปนเปื้อนในอากาศหรือไฟฟ้าสถิตดึงดูดฝุ่น

ส่วนประกอบหรือวัสดุพิมพ์ที่สกปรก

วิธีเพิ่มประสิทธิภาพ:

ทำความสะอาดสภาพแวดล้อมและส่วนประกอบของแท่นพิมพ์เป็นประจำ

ลดไฟฟ้าสถิตเพื่อลดแรงดึงดูดของฝุ่นละออง

วิธีการระบุ:

รูปภาพจาง ๆ ซ้ำกันปรากฏขึ้นถัดจากรูปภาพที่ต้องการพิมพ์

อิทธิพลที่เป็นไปได้:

ภาพซ้อนสร้างภาพที่ดูไม่เป็นมืออาชีพ โดยเฉพาะอย่างยิ่งในงานพิมพ์ที่มีรายละเอียดหรือหลายสี

สาเหตุที่เป็นไปได้:

การสะสมของหมึกบนตัวพารูปภาพ

การถ่ายโอนหมึกมากเกินไป

วิธีเพิ่มประสิทธิภาพ:

ทำความสะอาดพาหะรูปภาพเป็นประจำเพื่อขจัดหมึกส่วนเกิน

ใช้ชั้นหมึกที่บางลงหากเป็นไปได้

วิธีการระบุ:

หมึกเลอะหรือพร่ามัวไปในทิศทางการเคลื่อนที่ของวัสดุพิมพ์ ทำให้เกิดภาพเบลอ

อิทธิพลที่เป็นไปได้:

ภาพเบลอลดความชัดเจนของภาพ ทำให้อ่านรายละเอียดได้ยาก

สาเหตุที่เป็นไปได้:

วัสดุพิมพ์ลื่นไถลระหว่างการพิมพ์

ความกดดันมากเกินไปหรือความเร็วของเว็บไม่ตรงกัน

วิธีเพิ่มประสิทธิภาพ:

ปรับความตึงของรางเพื่อให้แน่ใจว่าการเคลื่อนตัวของวัสดุพิมพ์ราบรื่น

ลดแรงกดเมื่อเป็นไปได้เพื่อป้องกันการลื่นไถล

วิธีการระบุ:

ช่องว่างหรือช่องว่างที่ไม่ได้พิมพ์ปรากฏขึ้นในภาพ ทำให้งานพิมพ์ไม่สอดคล้องกัน

อิทธิพลที่เป็นไปได้:

ช่องว่างทำให้ความสมบูรณ์ของงานพิมพ์ลดลง ทำให้ไม่เหมาะสมสำหรับการผลิตขั้นสุดท้าย

สาเหตุที่เป็นไปได้:

หมึกขาดหรือมีฟองอากาศในหมึก

การถ่ายโอนหมึกไม่ดีจากลูกกลิ้งอะนิล็อกซ์

วิธีเพิ่มประสิทธิภาพ:

กำจัดฟองอากาศออกจากหมึกก่อนพิมพ์

ตรวจสอบให้แน่ใจว่าการถ่ายโอนหมึกสม่ำเสมอโดยการทำความสะอาดลูกกลิ้งอะนิล็อกซ์เป็นประจำ

ข้อบกพร่องในการพิมพ์เฟล็กโซกราฟีอาจรบกวนการผลิตและลดคุณภาพการพิมพ์ เพื่อลดปัญหาเหล่านี้ ให้ปฏิบัติตามคำแนะนำที่ครอบคลุมนี้เพื่อป้องกันข้อบกพร่องทั่วไปในการพิมพ์เฟล็กโซ

เหตุผล: แรงกดที่มากเกินไประหว่างเพลต กระบอกสูบ และซับสเตรตเป็นสาเหตุหลักประการหนึ่งของข้อบกพร่อง เช่น จุดเกน รัศมี และขนนก

วิธีแก้ไข: ใช้เทคนิคการพิมพ์แบบ 'จูบ' โดยที่เพลตสัมผัสกับวัสดุพิมพ์เพียงเล็กน้อย ตรวจสอบและปรับเทียบการตั้งค่าแรงดันอย่างสม่ำเสมอเพื่อหลีกเลี่ยงไม่ให้มีการพิมพ์มากเกินไป

เหตุผล: ความหนืดของหมึกที่ไม่ถูกต้องอาจทำให้เกิดปัญหา เช่น จุดเพิ่มขึ้น รอยด่าง และรูเข็ม ในขณะที่ระดับ pH ที่ไม่เหมาะสมอาจส่งผลต่อการยึดเกาะของหมึกและความสม่ำเสมอของสี

วิธีแก้ไข: ตรวจสอบและปรับระดับความหนืดของหมึกและระดับ pH เป็นประจำระหว่างการพิมพ์ ใช้เครื่องวัดความหนืดและตรวจสอบให้แน่ใจว่าหมึกผสมกันอย่างเหมาะสม

เหตุผล: ลูกกลิ้งอะนิล็อกซ์ที่สกปรกหรืออุดตันทำให้เกิดปัญหาการถ่ายโอนหมึก ทำให้เกิดข้อบกพร่อง เช่น รูเข็ม รูปภาพมีรอยด่าง และงานพิมพ์สกปรก

วิธีแก้ไข: ใช้กำหนดการทำความสะอาดตามปกติสำหรับลูกกลิ้งอะนิล็อกซ์โดยใช้สารละลายและวิธีการทำความสะอาดที่เหมาะสม (การทำความสะอาดด้วยตนเอง ล้ำเสียง หรือด้วยสารเคมี) เพื่อรักษาความสมบูรณ์ของเซลล์

เหตุผล: เพลตที่ไม่ตรงหรือติดตั้งไม่ดีอาจทำให้เกิดการลงทะเบียนผิด งานพิมพ์ไม่ชัด และการเปลี่ยนสี

วิธีแก้ไข: ตรวจสอบการจัดตำแหน่งและการลงทะเบียนเพลตอย่างแม่นยำก่อนการพิมพ์ ใช้เทคนิคและเครื่องมือในการติดตั้งที่แม่นยำเพื่อรับประกันการจัดตำแหน่งสีและการออกแบบ

สาเหตุ: เฟืองที่ชำรุดหรือตาข่ายไม่ถูกต้องอาจส่งผลให้เกิดรอยเฟืองหรือแถบคาด ส่งผลให้คุณภาพการพิมพ์ไม่สม่ำเสมอ

วิธีแก้ไข: ทำการบำรุงรักษาเกียร์และส่วนประกอบปั๊มอื่นๆ เป็นประจำ หล่อลื่นชิ้นส่วนที่เคลื่อนไหว ตรวจสอบการสึกหรอ และเปลี่ยนเกียร์ที่ชำรุด

เหตุผล: สิ่งปนเปื้อนบนพื้นผิว เช่น ฝุ่นหรือเศษผง อาจทำให้เกิดข้อบกพร่อง เช่น งานพิมพ์สกปรกและขน

วิธีแก้ไข: เก็บพื้นผิวไว้ในสภาพแวดล้อมที่สะอาดปราศจากฝุ่น ตรวจสอบวัสดุพิมพ์ก่อนพิมพ์ และตรวจสอบให้แน่ใจว่าไม่มีเศษบนพื้นผิวใดๆ

เหตุผล: การบวมของแผ่นหรือกระบอกสูบเนื่องจากการสัมผัสกับหมึกและตัวทำละลายที่มีฤทธิ์รุนแรงสามารถทำให้เกิดข้อบกพร่อง เช่น โดนัทและไส้ในได้

วิธีแก้ไข: เปลี่ยนไปใช้ปลอกอีลาสโตเมอร์ที่ทนต่อตัวทำละลาย ซึ่งมีแนวโน้มที่จะบวมน้อยลงและรักษาความเสถียรของขนาดเมื่อเวลาผ่านไป

เหตุผล: ความตึงของรางที่ไม่เหมาะสมอาจนำไปสู่การลงทะเบียนผิด รอยเลื่อน หรือข้อบกพร่องหลุดออกเนื่องจากวัสดุพิมพ์ยืดหรือหดตัวไม่สม่ำเสมอ

วิธีแก้ไข: ตรวจสอบให้แน่ใจว่าแรงของรางสม่ำเสมอตลอดการพิมพ์ ใช้ระบบควบคุมความตึงเพื่อตรวจสอบและปรับความตึงตามความจำเป็น

เหตุผล: ความเร็วการอบแห้งที่ไม่ถูกต้องอาจทำให้เกิดข้อบกพร่อง เช่น รูเข็ม ขนนก และการยึดเกาะของหมึกไม่ดี

วิธีแก้ไข: ปรับความเร็วในการทำให้แห้งเพื่อให้ตรงกับประเภทหมึกและวัสดุพิมพ์ ตรวจสอบให้แน่ใจว่าได้ตั้งค่าการไหลเวียนของอากาศและอุณหภูมิที่เหมาะสมเพื่อหลีกเลี่ยงการเป่าแห้งเร็วหรือช้าเกินไป

เหตุผล: เครื่องพิมพ์เฟล็กโซเป็นเครื่องจักรที่ซับซ้อนซึ่งต้องมีการบำรุงรักษาเป็นประจำ เพื่อป้องกันปัญหาทางกลไกที่นำไปสู่ข้อบกพร่อง

วิธีแก้ไข: สร้างกำหนดการบำรุงรักษาเป็นประจำซึ่งรวมถึงการตรวจสอบ การหล่อลื่น การทำความสะอาด และการสอบเทียบส่วนประกอบการปั๊มทั้งหมด เพื่อให้เครื่องจักรทำงานได้อย่างราบรื่นและป้องกันการเสียที่ไม่คาดคิด

ข้อบกพร่องในการพิมพ์เฟล็กโซกราฟีอาจเป็นเรื่องที่ท้าทาย แต่ด้วยการตรวจสอบอย่างรอบคอบและการบำรุงรักษาเชิงรุก ปัญหาส่วนใหญ่สามารถป้องกันหรือแก้ไขได้ ด้วยการทำความเข้าใจข้อบกพร่องในการพิมพ์เฟล็กโซทั่วไป 15 ประการ สาเหตุ และวิธีการแก้ไข คุณจะสามารถปรับปรุงคุณภาพการพิมพ์ ลดการหยุดทำงาน และเพิ่มผลผลิตได้

มีปัญหาในการระบุหรือแก้ไขข้อบกพร่องในการพิมพ์เฟล็กโซใช่หรือไม่ เราอยู่ที่นี่เพื่อช่วยเหลือ ผู้เชี่ยวชาญของเราพร้อมให้คำแนะนำและช่วยเหลือคุณได้ตลอดเวลา ติดต่อเราเพื่อรับการสนับสนุนอย่างมืออาชีพและประสบความสำเร็จ!

โดยทั่วไป การเพิ่มจุดมากเกินไปมักเกิดจากแรงกดระหว่างแผ่นพิมพ์และวัสดุพิมพ์มากเกินไป ปัจจัยอื่นๆ ได้แก่ ความหนืดของหมึกไม่ถูกต้อง แผ่นบวม และปริมาณเซลล์อะนิล็อกซ์สูง การลดแรงกดและการตรวจสอบความสม่ำเสมอของหมึกสามารถช่วยควบคุมการเพิ่มจุดได้

รอยเกียร์ (แถบคาด) มักเป็นผลมาจากการสึกหรอหรือการสึกหรอของเฟืองเกียร์ที่ไม่เหมาะสม การบำรุงรักษาอย่างสม่ำเสมอ การหล่อลื่นที่เหมาะสม และการปรับแรงกดในการพิมพ์สามารถลดการเกิดข้อบกพร่องเหล่านี้ได้ การตรวจสอบการสึกหรอและการเปลี่ยนเกียร์เมื่อจำเป็นก็ถือเป็นสิ่งสำคัญเช่นกัน

โดยทั่วไปเอฟเฟกต์รัศมีนั้นเกิดจากแรงกดดันที่มากเกินไปบนกระบอกพิมพ์ ส่งผลให้หมึกกระจายเกินการออกแบบที่ต้องการ การลดแรงกดดันและการจัดตำแหน่งความเร็วระหว่างกระบอกสูบกับรางที่เหมาะสมมักจะช่วยแก้ปัญหานี้ได้

ขนเกิดขึ้นเมื่อหมึกกระจายเกินพื้นที่ที่ต้องการ มักเกิดจากแรงกดมากเกินไปหรือวัสดุพิมพ์สกปรก เพื่อป้องกันสิ่งนี้ ให้ปรับแรงกด ทำความสะอาดส่วนรองรับรูปภาพ และตรวจสอบให้แน่ใจว่าวัสดุพิมพ์ไม่มีเศษใดๆ

การลงทะเบียนที่ไม่ถูกต้องเกิดจากการจัดเรียงแผ่นพิมพ์ที่ไม่เหมาะสม ความตึงของรางที่ไม่สอดคล้องกัน หรือการสึกหรอของกระบอกสูบ เพื่อแก้ไขปัญหานี้ ให้ปรับเทียบเพลตใหม่ ตรวจสอบความตึงของรางที่เหมาะสม และเปลี่ยนกระบอกสูบหรือเพลตที่สึกหรอ

การเจาะรูมักเกิดจากลูกกลิ้งอะนิล็อกซ์สกปรกหรือหมึกแห้งเร็วเกินไป ทำความสะอาดลูกกลิ้งอนิล็อกซ์อย่างละเอียด ปรับความหนืดของหมึก และลดความเร็วในการทำให้แห้งลงเพื่อปรับปรุงการถ่ายโอนหมึกและกำจัดรูเข็ม

งานพิมพ์สกปรกมักเกิดจากการปนเปื้อน เช่น ฝุ่น สิ่งสกปรก หรืออนุภาคหมึกแห้ง ทำความสะอาดส่วนประกอบแท่นพิมพ์ ควบคุมไฟฟ้าสถิต และรักษาสภาพแวดล้อมของห้องสื่อมวลชนที่สะอาดเป็นประจำเพื่อหลีกเลี่ยงข้อบกพร่องนี้